Soldadura MIG/MAG

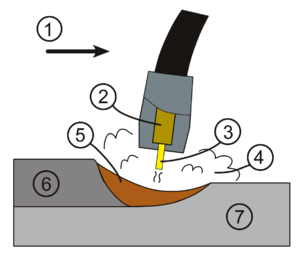

La soldadura MIG/MAG (Metal Inert Gas o Metal Active Gas, dependiendo del gas que se inyecte) también denominada GMAW (Gas Metal Arc Welding o «soldadura a gas y arco metálico») es un proceso de soldadura por arco bajo gas protector con electrodo consumible. El arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmósfera circundante por un gas inerte (soldadura MIG) o por un gas activo (soldadura MAG).Es un soldeo por fusión por arco que utiliza un alambre electrodo macizo, en el cual el arco y el baño de soldadura se protegen de la atmósfera por medio de gas suministrado por una fuente externa

La soldadura MIG/MAG es intrínsecamente más productiva que la soldadura MMA donde se pierde productividad cada vez que se produce una parada para reponer el electrodo consumido. El uso de hilos sólidos y tubulares han aumentado la eficiencia de este tipo de soldadura hasta el 80%-95%.

La soldadura MIG/MAG es un proceso versátil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones. Este procedimiento es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere un gran trabajo manual.

La introducción de hilos tubulares es particularmente favorable para la producción de estructuras pesadas donde se necesita de una gran resistencia de soldadura.

La soldadura por gas inerte de metal (MIG) utiliza un electrodo de metal que sirve como material de relleno para la soldadura y se consume durante la soldadura.

El argón es también el gas primario utilizado en la soldadura MIG, a menudo mezclado con dióxido de carbono.

La soldadura MIG fue desarrollada para metales no ferrosos, pero se puede aplicar al acero.

Ventajas de soldadura MIG/MAG

[editar]Las principales ventajas que ofrece el proceso MIG/MAG son:

- Se puede soldar en todas las posiciones.

- Buena apariencia o acabado (pocos salpicados).

- Poca formación de gases contaminantes y tóxicos.

- Soldadura de espesores desde 0,7 a 6 mm sin preparación de bordes.

- Proceso semiautomático o automáticos (menos dependiente de la habilidad de operador).

- Alta productividad o alta tasa de metal adicionado.

- Las principales bondades de este proceso son la alta productividad y excelente calidad; en otras palabras, se puede depositar grandes cantidades de metal (tres veces más que con el proceso de electrodo revestido) con una buena calidad.

Procesos de soldadura

[editar]Se pueden distinguir tres variedades de este tipo de soldadura:

Proceso semiautomático

[editar]Es la aplicación más común, en la que algunos parámetros previamente ajustados por el soldador, como la tensión y la corriente, son regulados de forma automática y constante por el equipo, pero es el operario quien realiza el arrastre de la pistola manualmente.

La tensión (o voltaje) resulta determinante en el proceso: a mayor voltaje, mayor es la penetración de la soldadura. Por otro lado, la intensidad de la corriente controla la velocidad de salida del electrodo. Así, con más intensidad crece la velocidad de alimentación del material de aporte, se generan cordones más gruesos y es posible rellenar uniones grandes.

Normalmente se trabaja con polaridad inversa, es decir, la pieza al negativo y el alambre al positivo. El voltaje constante mantiene la estabilidad del arco eléctrico, pero es importante que el soldador evite los movimientos bruscos oscilantes y utilice la pistola a una distancia de ± 7 mm sobre la pieza de trabajo.

Proceso automático

[editar]Al igual que en el proceso semiautomático, en este, además solo se puede con soldadura de hilo , la tensión y la intensidad se ajustan previamente a los valores requeridos para cada trabajo y son regulados por el equipo, pero es una boquilla automatizada la que aplica la soldadura. Generalmente, el operario interviene muy poco en el proceso, bien sea para corregir, reajustar los parámetros, mover la pieza o cambiarla de un lugar a otro.

Proceso robotizado

[editar]Este proceso es utilizado a escala industrial. Todos los parámetros y las coordenadas de localización de la unión que se va a soldar se programan mediante una unidad CNC. En las aplicaciones robotizadas, un brazo mecánico puede soldar toda una pieza, transportarla y realizar los acabados automáticamente, sin necesidad de la intervención del operario.

Parámetros

[editar]Los parámetros variables de soldadura son los factores que pueden ser ajustados para controlar una soldadura.

Para obtener los mejores resultados en el proceso, es necesario conocer el efecto de cada variable sobre las diversas características o propiedades del proceso de soldadura. Algunas de estas variables, a las que se denominan variables preseleccionadas, son:

- Diámetro del alambre

- Composición química del mismo

- Tipo de gas

- Caudal

Por otra parte también hay que definir otras variables denominadas variables primarias que son las que controlan el proceso después que las variables preseleccionadas son seleccionadas. Estas controlan la estabilidad del arco, el régimen de soldadura y la calidad de la misma:

- Tensión del arco

- Corriente de soldadura

- Velocidad de avance

Otras variables a tener en cuenta son las denominadas variables secundarias, que pueden ser modificadas de manera continua. Son a veces difíciles de medir con precisión y especialmente en soldadura automática. Estas no afectan directamente la forma del cordón, pero actúan sobre una variable primaria que a su vez influye en el mismo. Estas variables son:

- Altura de la boquilla

- Ángulo de la boquilla

- Velocidad de alimentación del alambre

Los parámetros regulables que podemos considerar como más importantes y que más afectan a la soldadura son:

- Polaridad

- Tensión de arco

- Velocidad del hilo

- Naturaleza del gas

Polaridad

[editar]Lo más normal es que en las máquinas de hoy en día se trabaje con polaridad inversa o positiva (la pieza al negativo y el hilo de soldadura al positivo). En los casos en que se requiera mayor temperatura en la pieza que en el hilo se utilizan la polaridad directa o negativa, ya que los electrones siempre van de polo negativo al positivo produciéndose un mayor aumento de temperatura en este último.

Tensión de arco

[editar]Este parámetro es uno de los más importantes a la hora de transferir el material aportado a la pieza. Se puede regular en la mayoría de máquinas por el operario y permite aumentar o disminuir la tensión aplicada en el arco, pero no siempre modificará la intensidad de trabajo.

Velocidad de hilo

[editar]En este tipo de soldadura no es la intensidad la que se regula previamente, sino que es la variación de la velocidad de hilo la que provoca la aparición de diferentes intensidades gracias al fenómeno de la autorregulación.

Naturaleza del gas

[editar]El tipo de gas utilizado para la soldadura influye sobre la transferencia del material, penetración, la forma del cordón, proyecciones, etc.

Transferencia del metal

[editar]En la soldadura MIG/MAG podemos encontrar tres tipos de transferencia del metal aportado, los cuales dependen directamente de la tensión e intensidad con los que se trabaje.

Transferencia por cortocircuito

[editar]En este tipo de transferencia, la más utilizada por la aplicación MAG, el material aportado se funde en gotitas entre 50 y 200 veces por segundo cuando la punta del electrodo toca el metal fundido de soldadura y hace cortocircuito. Se usan corrientes y tensiones bajas, los gases son ricos en dióxido de carbono y los electrodos son de alambre de diámetro pequeño. Debido a sus características de bajo aporte de calor, el método produce pequeñas zonas de soldadura fundida de enfriamiento rápido, que lo hacen ideal para soldar en todas las posiciones. La transferencia de cortocircuito es también especialmente adaptable a la soldadura de láminas metálicas con un mínimo de distorsión y para llenar vacíos o partes más ajustadas con una tendencia menor al sobrecalentamiento de la pieza que se está soldando.

Con este tipo de transferencia se sueldan piezas de espesores pequeños ya que la tensión aplicada es baja en comparación con otros tipos.

Transferencia globular

[editar]Se usa frecuentemente en la aplicación MAG y algunas veces en MIG. Cuando se trabaja con esta transferencia, el hilo se funde en gotas gruesas que pueden llegar a todos los huecos. El metal se transfiere en gotas de gran tamaño y ocurre por gravedad cuando el peso de estas excede la tensión superficial. Se usan gases ricos en dióxido de carbono y argón, y además produce altas corrientes que permiten una mayor penetración de la soldadura y mayores velocidades que las que se alcanzan con las transferencias por cortocircuito y spray. También, se producen bastantes salpicaduras y por ello no es recomendable soldar sobrecabeza (tubular), siendo conveniente ejecutarse en posición horizontal. Las piezas más pesadas se suelen unir por medio de este método.

Este tipo de transferencia no se usa en ningún trabajo, pero se puede ver en operaciones de puesta a punto de máquinas.

Transferencia por arco spray

[editar]Es el método clásico utilizado en la aplicación MIG. El metal de aporte es transportado a alta velocidad en partículas muy finas a través del arco, entre 500 y 2000 veces por segundo. La fuerza electromagnética es alta, lo que permite atomizar las gotas desde la punta del electrodo en forma lineal hacia el área de soldadura. Se puede soldar a altas temperaturas. Adicionalmente es preciso usar corriente continua y electrodo positivo para garantizar que las gotas se formen y se suelten a razón de centenares por segundo. El gas de protección es argón o una mezcla rica en argón.

Este tipo se recomienda para soldaduras en piezas de grandes espesores gracias a su gran penetración en el material.

Productos de aporte

[editar]Hilos de soldadura

[editar]Los diámetros más usuales en este tipo de soldadura son 0,8; 1,0; 1,2; 1,6 y en algunos casos 2,4 mm. La elección de uno de estos diámetros a la hora de trabajar es muy importante ya que para grandes diámetros se utilizan grandes intensidades y se producen grandes penetraciones, pudiendo producirse perforaciones en la piezas. Por el otro lado para diámetros pequeños se aplican bajas intensidades y se consiguen bajas penetraciones, pudiendo ocurrir que la penetración en la pieza sea demasiado pequeña.

El formato estándar del hilo son bobinas de diferentes tamaños. Los hilos suelen ir recubiertos de cobre para que la conductividad del hilo con el tubo de contacto sea buena, además de disminuir los rozamientos y para que no aparezcan oxidaciones.

Gases de protección

[editar]En la variante MIG (Metal Inert Gas), el gas de protección es inerte (no actúa activamente en el proceso de la soldadura) siendo muy estable. Por otro lado en la soldadura MAG (Metal Active Gas), el gas de protección se comporta de forma inerte en la contaminación de la soldadura pero por el otro lado interviene termodinámicamente en ella.

Soldadura MIG

[editar]Dentro de los gases inertes disponibles en Europa el más empleado es el argón, y en Estados Unidos es el helio el que más se utiliza.

El argón de alta pureza solo es utilizado en soldadura de titanio, aluminio, cobre y níquel. Para la soldadura de acero se tiene que aplicar con cantidades inferiores al 5% mezclado con oxígeno ya que el argón puro produce mordeduras y cordones irregulares. Así se mejora la penetración y ensanchamiento de la parte inferior del cordón.

La utilización de helio produce cordones más anchos y una penetración menos profunda que la producida por el argón.

Aunque existen tablas con valores de intensidad para cada grueso de plancha a soldar, es la práctica del soldador experimentado la forma más utilizada de actuar.

Soldadura MAG

[editar]El dióxido de carbono (CO2) es uno de los gases empleados en este tipo de soldadura. Es un gas inodoro, incoloro y con un sabor picante. Tiene un peso de una vez y media mayor que el aire, además es un gas de carácter oxidante que en elevadas temperaturas se disocia en una reacción en el arco de 2CO2-2CO2+O absorbiendo calor y en la re-composición en la base 2CO2+O cediendo calor.

Sus inconvenientes son que produce arcos muy enérgicos, con lo que también se producen un gran número de proyecciones.

Por otro lado es un gas mucho más barato que el argón, capaz de producir penetraciones mucho más profundas y anchas que este. También tiene la ventaja que reduce el riesgo de mordeduras y faltas de fusión.

La mezcla de dióxido de carbono y argón se suele utilizar con partes de entre el 15% y el 25% de CO2. Las ganancias de trabajar con esta mezcla son una mejor visibilidad del baño, un arco más suave, con menores turbulencias, un baño de fusión más frío, un mejor aspecto y presentación del cordón, menos proyecciones y una mejor estabilidad de arco. Su mayor inconveniente es de tipo económico.

Equipo de soldadura MIG/MAG

[editar]Las máquinas del tipo estándar están formadas por diferentes elementos para poder llevar a cabo la soldadura MIG/MAG.

Transformador

[editar]Es la fuente de potencia eléctrica que se encarga de suministrar la suficiente energía para poder fundir el electrodo en la pieza de trabajo. Son de corriente continua con salida de voltaje constante (CV).

Tiene la función de reducir la tensión alterna de la red de consumo a otra apta para la soldadura.

Principalmente un transformador está formado de un núcleo constituido por chapas magnéticas apiladas en cuyas columnas se devanan dos bobinas. En la primera de ellas consta del circuito primario formado por un número de espiras superior a la segunda y con una sección inferior a esta. En la segunda se forma el circuito secundario, formado por lo cual con un menor número de espiras y mayor sección.

Rectificador

[editar]Este elemento convierte la corriente alterna en continua, la cual es muy necesaria para poder realizar la soldadura MIG/MAG.

El rectificador está constituido de semiconductores de potencia (diodos de silicio), normalmente colocados sobre aletas con el objetivo de aumentar su refrigeración.

Inductancia

[editar]La misión de la inductancia es el aislamiento de la corriente de soldadura, lo que produce una mayor estabilidad de la soldadura. Si la máquina está equipada por una inductancia de valor inductivo elevado, esta también estará dotada de un sistema que elimine este efecto durante el cebado del arco, ya que si al efectuar el cebado se tiene una gran inductancia el arco no se llegaría a producir.

Este elemento está formado por un núcleo en el que están arrolladas algunas espiras por las que circula la corriente continua de la soldadura.

Unidad alimentadora de hilo

[editar]Esta unidad hace avanzar a velocidad constante mediante un motor el hilo necesario para realizar la soldadura, generalmente de corriente continua.

La velocidad se puede regular entre unos valores que van de 0 a 25 m/min. Esta regulación se puede conseguir normalmente mediante un control eléctrico que actúa sobre un motor de alimentación.

El sistema de arrastre está constituido por uno o dos rodillos de arrastre que trabajan contra otros rodillos de presión. El rodillo de presión debe estar ajustado correctamente, ya que una presión excesiva puede producir aplastamientos en el hilo, haciendo que no se deslice bien. Por lo contrario, cuando no hay suficiente presión sobre el hilo se puede producir una alimentación a velocidades irregulares.

Circuito de gas protector

[editar]La salida de la botella va equipada con un manorreductor-caudalímetro que permite la regulación por el operario para proporcionar el caudal necesario sobre la soldadura. El paso de gas hacia la soldadura es producido por una válvula accionada eléctricamente mediante un pulsador equipado sobre la antorcha.

Como norma estándar debe utilizarse un caudal en l/m diez veces mayor que el diámetro del hilo.

Antorcha de soldadura

[editar]

Mediante este elemento se conduce el hilo, se acciona la corriente eléctrica y se acciona el gas protector a la zona del arco de soldadura.

Todos los conductos van recubiertos por una tubería de goma y todo el conjunto forma la manguera que conecta la máquina con la pistola. En la punta de la antorcha va montada una buza exterior que canaliza el gas hasta la zona de soldadura. En el interior se encuentra un tubo de contacto que proporciona al hilo la corriente necesaria para realizar el arco de soldadura. Este tubo de contacto tiene su orificio interior calibrado para cada diámetro de hilo.

La distancia entre la punta del tubo de contacto hasta el arco es controlada por el operario, pero la longitud del arco es controlada automáticamente por los parámetros regulados en la máquina.

Factor de marcha

[editar]Los equipos de soldadura están diseñados para trabajar a una intensidad nominal de forma continua. Las máquinas al cabo de un tiempo de trabajo tienen que estabilizar la temperatura de sus componentes a la intensidad nominal de trabajo, pero en la soldadura MIG/MAG estándar no es posible trabajar de forma continua, ya que existen tiempos de preparación, cambios de hilo, de botellas de gas, de descansos del operario, etc. A causa de no poder trabajar de forma continua, las temperaturas disminuyen gracias a los espacios de tiempo que no se está trabajando, por lo que se hace necesario hablar del factor de marcha.

El factor de marcha es el cociente entre el tiempo de una soldadura y el tiempo total de trabajo. En los paros de la soldadura se enfrían los componentes del equipo, estabilizándose la temperatura de estos en un pequeño rango de valores, inferiores a su temperatura máxima de trabajo.

Para determinar la intensidad para un determinado factor de marcha se utiliza la siguiente expresión:

Véase también

[editar]Referencias

[editar]Bibliografía

[editar]- W. Giachino, Joseph. Técnica y práctica de la soldadura. p. 463. ISBN 978-84-291-6053-6.

- Domínguez, Esteban. Técnicas de mecanizado para el mantenimiento de vehículos. p. 312.