Diferencia entre revisiones de «Compresor centrífugo»

Sin resumen de edición |

m Revertidos los cambios de 201.222.99.10 a la última edición de AstaBOTh15 |

||

| Línea 15: | Línea 15: | ||

Muchos compresores centrífugos se usan también en pequeñas [[Turbina de gas|turbinas de gas]] como APUs (generadores auxiliares) y motores turborreactores de pequeñas aeronaves (turboejes de helicópteros y algunos turbohélices). Una razón significativa de ello es que con la tecnología actual, un [[compresor axial]] que opere con estos volúmenes de aire sería menos eficiente por las pérdidas en las tolerancias del rotor y el estátor. Hay muy pocos compresores centrífugos de un sólo escalón capaces de entregar una relación de compresión de 10 a 1, principalmente por las cargas mecánicas que soportan y que limitan su seguridad, fiabilidad y vida del producto. |

Muchos compresores centrífugos se usan también en pequeñas [[Turbina de gas|turbinas de gas]] como APUs (generadores auxiliares) y motores turborreactores de pequeñas aeronaves (turboejes de helicópteros y algunos turbohélices). Una razón significativa de ello es que con la tecnología actual, un [[compresor axial]] que opere con estos volúmenes de aire sería menos eficiente por las pérdidas en las tolerancias del rotor y el estátor. Hay muy pocos compresores centrífugos de un sólo escalón capaces de entregar una relación de compresión de 10 a 1, principalmente por las cargas mecánicas que soportan y que limitan su seguridad, fiabilidad y vida del producto. |

||

En el caso específico de los motores para aeronaves mencionados anteriormente, una gran ventaja es la simplicidad de los compresores centrífugos y su precio relativamente bajo. Requiere menos escalones que un compresor axial para conseguir el mismo incremento de presión, ya que el cambio de radio desde la entrada al rotor al borde de salida es tan acusado que la energía del aire aumenta mucho en un corto espacio |

En el caso específico de los motores para aeronaves mencionados anteriormente, una gran ventaja es la simplicidad de los compresores centrífugos y su precio relativamente bajo. Requiere menos escalones que un compresor axial para conseguir el mismo incremento de presión, ya que el cambio de radio desde la entrada al rotor al borde de salida es tan acusado que la energía del aire aumenta mucho en un corto espacio. |

||

== Referencias == |

== Referencias == |

||

Revisión del 23:17 6 may 2010

Los compresores centrífugos, también llamados compresores radiales, son un tipo especial de turbomaquinaria que incluye bombas, ventiladores, o compresores.[1]

Los modelos más primitivos de este tipo de máquina[2] eran bombas y ventiladores. Lo que diferencia a estos de los compresores es que el fluido de trabajo puede ser considerado incompresible, permitiendo así un análisis preciso a través de la ecuación de Bernouilli. Por contra, cualquier compresor moderno se mueve a altas velocidades por lo que su análisis debe asumirse un fluido compresible.

Si se le quiere dar una definición, se puede considerar que los compresores centrífugos producen un incremento de densidad mayor que un 5 por ciento. Además, la velocidad relativa del fluido puede alcanzar un número de Mach 0.3 si el fluido de trabajo es aire o nitrógeno. Por otro lado, los ventiladores incrementan mucho menos la densidad y operan a Mach mucho más bajo.

De forma ideal, un compresor dinámico aumenta la presión del fluido a base de comunicarle energía cinética-energía/velocidad con el rotor. Esta energía cinética se transforma en un incremento de presión estática cuando el fluido pasa por un difusor.

Ventajas

Los compresores centrífugos se usan industrialmente por varias razones: tienen menos componentes a fricción, también relativamente eficientes, y proporcionan un caudal mayor que los compresores reciprocantes (o de desplazamiento positivo) de tamaño similar. El mayor inconveniente es que no llegan a la relación de compresión típica de los compresores alternativos, a menos que se encadenen varios en serie. Los ventiladores centrífugos son especialmente adecuados para aplicaciones donde se requiere un trabajo continuo, como el caso de sistemas de ventilación, unidades de refrigeración, y otras que requieran mover grandes volúmenes de aire aumentando su presión mínimamente. Por otro lado, una serie de compresores alternativos típicamente llegan a conseguir presiones de salida de 55 a 70 MPa. Un ejemplo de aplicación de compresores centrífugos es la reinyección de gas natural en los pozos de petróleo para su extracción.

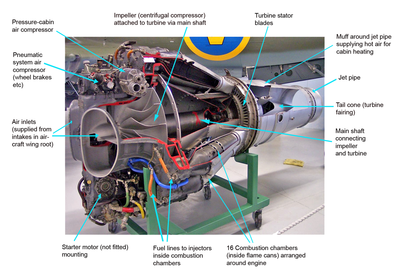

Muchos compresores centrífugos se usan también en pequeñas turbinas de gas como APUs (generadores auxiliares) y motores turborreactores de pequeñas aeronaves (turboejes de helicópteros y algunos turbohélices). Una razón significativa de ello es que con la tecnología actual, un compresor axial que opere con estos volúmenes de aire sería menos eficiente por las pérdidas en las tolerancias del rotor y el estátor. Hay muy pocos compresores centrífugos de un sólo escalón capaces de entregar una relación de compresión de 10 a 1, principalmente por las cargas mecánicas que soportan y que limitan su seguridad, fiabilidad y vida del producto.

En el caso específico de los motores para aeronaves mencionados anteriormente, una gran ventaja es la simplicidad de los compresores centrífugos y su precio relativamente bajo. Requiere menos escalones que un compresor axial para conseguir el mismo incremento de presión, ya que el cambio de radio desde la entrada al rotor al borde de salida es tan acusado que la energía del aire aumenta mucho en un corto espacio.

Referencias

- ↑ Dixon S.L. (1978). Fluid Mechanics, Thermodynamics of Turbomachinery (Third Edition edición). Pergamon Press. ISBN 0-08-022722-8.

- ↑ Aungier, Ronald H. (2000). Centrifugal Compressors A Strategy for Aerodynamic design and Analysis. ASME Press. ISBN 0-7918-0093-8.