Fundición de campanas

La fundición de campanas es un proceso metalúrgico fruto de una larga tradición, en el que se emplea bronce fundido que se vierte en un molde para fabricar una campana por lo general de gran tamaño, destinada a ser utilizada en un campanario, reloj de torre o en algún edificio público, ya sea para indicar la hora o un evento; o bien para formar parte de un carillón musical. Las campanas grandes se fabrican fundiendo metal de campana en moldes diseñados para obtener el sonido deseado. Posteriormente, se procede a una afinación más precisa usando un torno para raspar parte del metal de la campana, de forma que produzca un tono distintivo generando una serie de tonalidades musicales armónicas correctas.

La fundición de campanas en el este de Asia data de aproximadamente de unos 2000 años a. C.[1] y en Europa del siglo IV o V. En Gran Bretaña, algunas excavaciones realizadas han revelado que las campanas a menudo se fundían en pozos en una iglesia o en sus terrenos, donde han aparecido restos de hornos metalúrgicos. Los talleres de fundición estables se hicieron comunes cuando los ferrocarriles permitieron el fácil transporte de las campanas hasta su emplazamiento definitivo, lo que llevó al auge de empresas como Whitechapel Bell Foundry y John Taylor & Co de Loughborough.

En otras partes del mundo, todavía hay varias fundiciones activas. Algunas utilizan métodos tradicionales, mientras que otras emplean las últimas técnicas de fundición. Las fundiciones modernas producen campanas afinadas armónicamente utilizando principios establecidos a fines del siglo XIX. También es habitual que incluyan detalles estéticos de carácter decorativo.

Orígenes

[editar]

La historia de las civilizaciones antiguas contiene numerosas referencias a la fundición de campanas. En oriente tienen su origen algunas de las primeras campanas. Caracterizadas por su enorme tamaño, se fabricaron muchos siglos antes de la Edad del Hierro europea. Las primeras campanas estaban hechas de cerámica, pero luego se convirtieron en campanas de fundición de metal.[2] En el Neolítico de China han aparecido numerosas evidencias arqueológicas de la fundición de campanas.

Las campanas de metal más antiguas, una encontrada en Taosi y cuatro pertenecientes a la cultura de Erlitou, datan de alrededor del año 2000 a. C.[1] En el siglo XIII a. C. se fundían en China campanas que pesaban más de 150 kilogramos (330,7 lb). Después del año 1000 d. C., el hierro se convirtió en el metal más utilizado para las campanas en lugar del bronce. La campana de hierro fechada más antigua se fabricó en 1079 y se encuentra en Hubei.[3]

Desarrollo

[editar]

Gran Bretaña

[editar]Las campanas portátiles llegaron a Gran Bretaña con la difusión del cristianismo celta, y la mayoría de las que aún quedan comparten una asociación con Escocia, Gales e Irlanda.[4] El origen de las técnicas posteriores de fundir campanas en Gran Bretaña están vinculadas a los monasterios cristianos, que a principios del período medieval necesitaban campanas para sus iglesias y aportaron los conocimientos necesarios para fundirlas.[4][5] Beda el venerable ya mencionaba la existencia de grandes campanas en Inglaterra en el año 670 d. C.; y en el siglo VII u VIII el uso de campanas se había incorporado a los servicios de la iglesia. Casi 200 años después, en el siglo X se encuentra el primer registro de un repique de campanas completo.[4] Las cronologías del abad Ingulf sugieren que Thurcytel, el primer abad de Crowland, donó a la abadía una campana llamada Guthlac, después de lo cual su sucesor, Egelrico el Viejo, fundió seis campanas adicionales, dos grandes, dos de tamaño mediano y dos pequeñas, para completar un repique de siete.[4] El mismo período vio a otros eclesiásticos involucrados en la fundición de campanas. Dunstán, "El Jefe de los Monjes", era un experto metalúrgico y conocido fundidor de campanas, bajo cuya dirección se fabricaron dos campanas en Abingdon y otras dos en St. Ethelwold.[6] Los métodos de moldeo a la cera perdida fueron descritos por el monje benedictino del siglo XIII Walter de Odyngton de la abadía de Evesham.[4]

La fundición de campanas como actividad comercial apareció más tarde. Artesanos medievales independientes establecieron fundiciones permanentes en ciudades como Londres, Gloucester, Salisbury, Bury St Edmunds, Norwich y Colchester.[5] Aunque comerciaban con las localidades rurales circundantes, no se limitaron a la fabricación de campanas como su única fuente de sustento. En cambio, a menudo combinaban este oficio con otras actividades, como la fabricación de utensilios y armas de metal.[7] Algunos fundidores eran itinerantes, viajando de iglesia en iglesia para fundir campanas en cada lugar.

Estas primeras campanas tenían un tono deficiente, debido tanto a la composición variable de las aleaciones utilizadas, como a la falta de comprensión de la manera de producir la forma correcta para obtener un tono armónico; pero con el tiempo se mejoró la forma de las campanas. Los ángulos de la corona y el arco sonoro se aplanaron gradualmente, y la cintura se hizo más corta, ensanchándose más hacia la boca. Aunque los métodos de afinación eran todavía inciertos y empíricos, en importantes iglesias parroquiales y monasterios se instalaron juegos de campanas en escalas diatónicas.[7]

"Big Tom", una gran campana de la Catedral de Lincoln se fundió en el patio de Minster en 1610, y la gran campana de Canterbury se fabricó en el patio de la catedral en 1762.[8] Cuando se completó la fundición, se construyó una torre sobre el pozo de fundición y la campana se levantó directamente hacia la Torre.[9] En algunos casos, como en Kirkby Malzeard y Haddenham, las campanas se fundieron en la propia iglesia.[8]

-

La Fundición Bells Whitechapel Bell Foundry", hacia 1880 (Biblioteca Estatal de Nueva Gales del Sur)

-

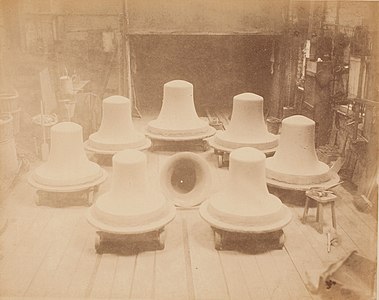

Campanas de iglesia en el taller de Whitechapel Bell Foundry, c. 1880

-

Moldes para campanas de iglesia en el taller de Whitechapel Bell Foundry

Países Bajos

[editar]

François Hemony (c. 1609–1667) y su hermano Pieter, Pierre o Peter Hemony (1619–1680) fueron los mejores fundidores de campanas para construir carrillones en la historia de los Países Bajos. Desarrollaron el carillón, en colaboración con Jacob van Eyck, hasta convertirlo en un instrumento musical completo, al lanzar el primer carillón afinado en 1644. Los hermanos Hemony son considerados como los primeros fundidores de campanas occidentales modernos que utilizaron un enfoque científico para construir un carillón de forma óptima y con la afinación de las campanas según principios armónicos.

Materiales

[editar]

Campanas de metal

[editar]Las campanas con la intención de producir un sonido funcional generalmente se fabrican fundiendo metal de campana, una aleación de bronce. Ha existido mucha experimentación con la composición del metal a lo largo de la historia. Por ejemplo, las campanas de Enrique II tenían casi el doble de cobre que de estaño, mientras que las campanas de bronce asirias mucho más antiguas tenían diez veces más cobre que estaño.[10] Sin embargo, la mejor composición reconocida para el metal de campana es una proporción de aproximadamente 80 por ciento de cobre y 20 por ciento de estaño,[11] aleación que se ha utilizado durante más de 3000 años y es conocida por su resonancia y su "sonido atractivo".[12] El estaño y el cobre son metales relativamente blandos que se deformarían al golpearlos. Al alearlo, se crea un metal más duro y rígido pero también con más elasticidad que cuando se usa uno solo.[12] Esto permite obtener una mejor resonancia y hace que la campana "vibre como un resorte cuando se golpea", una cualidad necesaria ya que el badajo puede chocar contra la campana a velocidades de hasta 600 millas por hora (965,6 km/h).

Las fuerzas que mantienen unidos el estaño y el cobre provocan vibraciones en lugar de grietas cuando se golpea la campana, lo que crea un tono resonante.[12] Esta combinación de metales también da como resultado un material fuerte y duradero que es resistente a la oxidación y está sujeto solo a la formación inicial de una duradera pátina superficial por efecto de la meteorización. Esta pátina, denominada cardenillo ejerce un efecto protector sobre la superficie de la campana, evitando que progrese la corrosión del metal.[9] El bronce más duro y resistente contiene grandes cantidades de estaño y poco plomo, aunque una aleación con más del 25 por ciento de estaño tendrá un punto de fusión bajo y se volverá quebradizo y susceptible de agrietarse.[9][13]

Este bajo punto de fusión resultó ser el desencadenante de los problemas que acabaron con el tercer intento de fundir en Rusia una monumental campana de 200 toneladas de peso conocida como el Tsar Kolokol entre 1733 y 1735.[9] La campana nunca llegó a sonar, dado que se rompió un enorme fragmento de 11,5 toneladas durante un incendio en el Kremlin de Moscú en 1737, antes de que pudiera ser izada de su foso de fundición, donde estaba cayendo madera ardiendo. Había que decidir si dejarla arder y correr el riesgo de que se derritiera la campana; o echarle agua, y correr el riesgo de que se agrietase al enfriarla demasiado rápido. Se eligió esto último, y como se temía, la campana resultó dañada debido a un enfriamiento desigual.[14] A veces se hace referencia a la campana actual como Kolokol III (Campana III), porque es la tercera refundición. Los restos de la antigua campana se fundieron y el metal se reutilizó para fundir la nueva campana. Esta práctica era bastante común, ya que los materiales metálicos eran muy costosos.[13][15] El metal de las campanas se consideraba tan valioso que las primeras monedas de bronce de Inglaterra se fabricaron en Francia con campanas antiguas fundidas.[16]

Otros metales

[editar]Otros materiales que se utilizan ocasionalmente para la fundición de campanas son latón o hierro. El acero se probó durante el activo período de construcción de iglesias de mediados del siglo XIX en Inglaterra, por su economía sobre el bronce, pero se descubrió que no era duradero y la fabricación cesó en la década de 1870.[17] También se han hecho de vidrio, pero aunque las campanas de este tipo producían un tono muy apreciado, pero el carácter quebradizo del material hace que no pueda soportar el uso continuado del badajo.[16]

Según una tradición popular, el metal de las campanas podía contenía algo de oro o también de plata como componentes de la aleación, ya que se decía que personas ricas y devotas echaban monedas al horno cuando se fundían las campanas en el atrio de las iglesias. Se creía que la práctica mejoraba el tono de la campana. Sin embargo, esto probablemente sea erróneo, ya que no existen análisis auténticos del metal de campana, antiguo o moderno, que muestren que el oro o la plata se hayan utilizado alguna vez como componente de la aleación. Si se usa en gran medida, la adición dañaría el tono, y no lo mejoraría.[16][18] Es probable que las pequeñas cantidades de otros metales que se encuentran en el metal antiguo de las campanas sean impurezas en los metales utilizados para formar la aleación.[16]

Las campanas decorativas pueden estar hechas de materiales como cuerno, madera y arcilla.[13]

Proceso de fundición

[editar]

El procedimiento para fundir campanas se ha mantenido esencialmente igual desde el siglo XII. Las campanas se moldean boca abajo, en un molde formado por dos partes, el núcleo y un manto o capa pluvial, que se coloca por encima. Estos moldes se producen con perfiles precisos, de modo que queda un espacio de aire entre ambos, que se llena con el metal fundido.[19][13]

Patrones del perfil y plantillas

[editar]En primer lugar, el perfil de la campana se dibuja a escala real según especificaciones exactas para garantizar que se pueda ajustar correctamente. Se utilizan dos plantillas de madera llamadas "tablas punteadas" para dar forma a la arcilla de moldeo. Una coincide con las dimensiones exteriores (llamada caja o capa); y la otra coincide con el perfil interior (llamada núcleo).[13] Generalmente estas plantillas son colecciones de perfiles previamente confeccionados bien empíricamente o mediante cálculo, adecuados para cada tamaño de campana.

Construcción de los moldes

[editar]

El proceso tradicional necesario para fabricar el molde de una campana requiere preparar tres elementos de arcilla superpuestos:

- El molde interior o macho.

- Una pieza intermedia auxiliar denominada "falsa campana", que solo sirve para dar forma al molde exterior.

- Y el propio molde exterior, también denominado hembra o capa.

Cada vez que se recubre un elemento con otro, la pieza más interior se impregna con una sustancia desmoldante, lo que permite separarlas cuando se han endurecido. Una vez retirada la "falsa campana", el macho y la hembra se recolocan de nuevo, dando forma a un molde en cuyo interior ha quedado un hueco que reproduce exactamente la forma de la campana.

El primer paso consiste en construir el modelo exacto de la cara interior de la campana, para lo que se parte de un soporte con la forma aproximada del interior de la campana, confeccionado con materiales porosos, como coque, piedra o ladrillo. Este soporte se cubre primero con barro o arena (a veces mezclada con paja y estiércol de caballo) y después con una capa de arcilla para formar una superficie suave, a la que se le da su forma exacta por medio del perfil de madera giratorio interior. Este primer elemento se conoce con el nombre de núcleo o macho.

Una vez secado el núcleo (mediante un hogar situado debajo de la base de trabajo), se recubre con un material desmoldante (que puede ser una impregnación de un barniz jabonoso mezclado con polvo de carbón, o una fina capa de ceniza) con el fin de evitar que se pegue con la siguiente pieza, la "falsa campana". Este segundo elemento, mucho más delgado, se confecciona de forma similar al primero, moldeando una capa de arcilla colocada sobre el macho a la que se da forma con la plantilla de madera giratoria exterior. Una vez obtenida la forma exacta, también se seca con el calor del hogar inferior. Es habitual que se añadan a la superficie de la "falsa campana" una serie de motivos decorativos o inscripciones epigrafiados realizados con cera (vertiéndola fundida previamente en moldes en bajorrelieve).

Una vez endurecida la "falsa campana", se impregna con desmoldante, se recubre con arcilla y se reviste con un armazón de malla de acero y cemento o escayola para completar el molde exterior o hembra, que se deja endurecer antes de retirarlo. Tras dejar al descubierto la "falsa campana", esta se desprende a su vez del núcleo interno, y se procede a eliminar los restos de cera con un soplete, y los dos moldes se limpian y se calientan de nuevo sobre el hogar para evaporar el agua que se pudiera haber acumulado.[13]

En esta etapa se inserta la grapa de acero de la que colgará el badajo. Después de levantar el molde exterior, ya se puede destruir la "falsa campana". Entonces, el molde exterior se vuelve a bajar sobre el molde interior, formando un único molde listo para recibir la colada de metal fundido.[20][21][13]

Vertido del metal

[editar]El molde exterior se coloca sobre el molde interior y se sujetan juntos, teniendo en cuenta que existe un espacio entre ambos que llenará el metal fundido. A veces, el molde completo se coloca en un pozo de fundición que lo estabiliza y permite un enfriamiento más lento, o sobre el suelo al aire libre, según las tradiciones de la fundición en cada lugar.[22]

Las materias primas de la aleación, cobre y estaño, se funden en un horno hasta que se vuelven líquidas a una temperatura de aproximadamente 1100 grados Celsius (2012,0 °F). A menudo, se agrega chatarra de bronce de campanas viejas, especialmente si la campana que se está fundiendo sustituye a una campana existente, que en realidad se está reciclando.

El metal líquido se desnata para eliminar las impurezas, y luego se vierte en el molde, utilizando una cuchara basculante suspendida de una grúa, o bien un sistema de canales de ladrillo construido hacia el pozo de fundición, que permite que el metal fluya directamente desde el horno hasta el molde.[20] A medida que el metal entra en el molde, los orificios en la parte superior del manto aseguran que los gases puedan escapar; de lo contrario, podrían quedar poros y burbujas en el interior del metal solidificado, con el riesgo de que pudiera agrietarse.[13] La porosidad también puede desarrollarse si el molde está húmedo, o no está a la temperatura adecuada, o si el metal cuando se vierte no está lo suficientemente caliente. Una vez relleno el molde, se deja que el metal se enfríe durante varios días. Las campanas grandes pueden tardar más de una semana en enfriarse, mientras que las pequeñas, las que están por debajo de 500 libras (226,8 kg), se pueden desmoldar al día siguiente.[23]

Desmoldado

[editar]Después de que la campana se haya enfriado, primero se rompe el molde exterior, luego se iza la campana suspendiéndola de sus muñones, y finalmente se suelta el núcleo, que también se rompe. Por último, se retiran cuidadosamente utilizando un cepillo los restos de los moldes que hayan podido quedar adheridos al metal, y se eliminan las rebabas que hayan podido formarse debajo del borde inferior de la campana, debido a la contracción del molde en presencia de metal caliente. En el caso de tratarse de campanas ornamentales, se suele pulimentar el bronce para que adquiera su particular aspecto dorado. Esta serie de tareas completan el proceso de fundición.[24]

Afinación

[editar]

Las campanas se funden con perfiles definidos que se perfeccionaron a principios del siglo XX para garantizar que puedan ser afinadas armónicamente mediante la eliminación de pequeñas cantidades de metal para ajustar su sonido. Para un carillón o un anillo inglés de campanas de círculo completo, la nota de cada campana al golpearla debe coincidir con la escala diatónica de las demás, y para producir eso, los armónicos de cada campana deben afinarse para armonizar con su nota. Como la nota de una campana se ve ligeramente afectada por sus armónicos, esto puede ser un proceso iterativo. Se realiza una evaluación inicial para llegar a un paso promedio para la escala, ya que esto depende de las tolerancias de fundición. Debido a este compromiso, las campanas grandes no siempre están afinadas en tono de concierto.

Se dedicó mucha experimentación y pruebas a lo largo de los siglos para determinar la forma exacta que daría como resultado el mejor tono. En los primeros días de la fundición de campanas, estas se perfilaban utilizando métodos empíricos y el interior de la campana o el borde del labio se cortaba para ajustar la afinación después de fundirlas.[25] Con la invención de la maquinaria metalúrgica moderna, esto se hizo con mayor precisión utilizando un torno de afinación vertical, que podía quitar metal en cualquier posición hasta la cintura de la campana, lo que permitía afinar diferentes armónicos y la introducción fiable de la afinación armónica en la campan, como una parte más del proceso de manufactura.

En el proceso de afinación solo se puede retirar metal de la campana, que no se puede agregar. Por lo tanto, se suelen fundir con un perfil ligeramente más grueso que el necesario para la afinación armónica. Para afinar la campana, se coloca en un torno de afinación vertical y se retira el metal con una herramienta de corte a medida que gira. El afinador de campanas debe ser muy hábil y antiguamente debía ser capaz de utilizar diapasones para determinar la afinación, proceso que ahora se realiza electrónicamente, pero que aún requiere una gran habilidad manual en el uso de la herramienta de corte. Solo así se pueden afinar armónicamente las campanas.

Los armónicos más fuertes de la campana están afinados para estar en intervalos de octava por debajo de la nota nominal, pero también es necesario poner otras notas en su relación adecuada.[26] En general, cuanto más pequeña es la campana, mayor es su altura tonal. La frecuencia de la nota de una campana varía con el cuadrado de su grosor e inversamente con su diámetro.[16] El grosor de una campana de iglesia en su parte más gruesa (el "arco de sonido") suele ser un treceavo de su diámetro.[9]

Si la campana se monta tal como ha sido fundida, sin afinar, se denomina "campana de doncella". Las campanas rusas se disponen de esta manera y se moldean directamente para emitir un tono determinado.[9]

Montaje del badajo

[editar]El material preferido para el badajo de las campanas era el hierro forjado, pero debido a que ya no se puede obtener, ahora se utilizan badajos de madera o de hierro fundido.[27][28] El badajo se fabrica en un proceso similar al de la campana. Se presta una especial atención para que tenga el peso adecuado, ya que un badajo demasiado ligero no producirá los verdaderos tonos de la campana y uno demasiado pesado podría hacer que la campana se rompa.[13] Una manera de sujetarlo es taladrando agujeros en la parte superior de la campana, en los que se inserta un eslabón de metal o una correa de cuero, aunque también es habitual disponer con el mismo propósito una grapa de acero antes de fundir la campana. El proceso se completa finalmente una vez que se instala la campana en la torre.[9]

Véase también

[editar]- Benjamin Hanks (1755-1824), orfebre, fabricante de instrumentos y primer fabricante de cañones de bronce y campanas de iglesia en América.[29]

- Leamy Acoustic Art

Referencias

[editar]- ↑ a b Falkenhausen (1994), 132, Appendix I pp. 329, 342.

- ↑ Lothar Von Falkenhausen (1993). Suspended Music: Chime Bells in the Culture of Bronze Age China. University of California Press. p. 132. ISBN 978-0-520-07378-4. Consultado el 8 de febrero de 2013. «China seems to have produced the earliest bells anywhere in the world... the earliest metal bells may have been derived from pottery prototypes, which seem to go back to the late stage of the Yang-Shao culture (early third millennium BCE)».

- ↑ Rostoker, William; Bronson, Bennet; Dvorak, James (1984). «The Cast-Iron Bells of China». Technology and Culture 25 (4): 750-767. JSTOR 3104621. doi:10.2307/3104621.

- ↑ a b c d e Jennings, 1988, p. 3.

- ↑ a b The book of days: a miscellany of popular antiquities in connection with the calendar, including anecdote, biography, & history, curiosities of literature and oddities of human life and character, Volume 1. W. & R. Chambers. 1863. p. 301. Consultado el 27 de marzo de 2011.

- ↑ Laxton, William (1841). The Civil engineer and architect's journal, Volume 4. Published for the proprietor, Frederick William Laxton, by John Knott. p. 376. Consultado el 27 de marzo de 2011.

- ↑ a b Jennings, 1988, p. 4.

- ↑ a b Haddy, S.; Starmer, W. W. (1918). «Bell Casting». The Musical Times (Musical Times Publications Ltd.) 59 (901): 113. JSTOR 909589. doi:10.2307/909589.

- ↑ a b c d e f g John Burnett. «Blagovest Bells- How Bells Are Made». Blagovest Bells. Consultado el 27 de marzo de 2011.

- ↑ Coleman, 1928, p. 59.

- ↑ «bell metal». Encyclopædia Britannica Online. Encyclopædia Britannica. Consultado el 27 de marzo de 2011.

- ↑ a b c Johnston, 1986.

- ↑ a b c d e f g h i «How bell is made». How Products Are Made: Volume 2. Advameg Inc. 2010. Consultado el 27 de marzo de 2011.

- ↑ John Burnett. «Blagovest Bells- The World's Three Largest Bells». Blagovest Bells. Consultado el 27 de marzo de 2011.

- ↑ Bill Hibbert (2001). «The Sound of Bells: Mears and Stainbank catalogue of about 1920». Consultado el 27 de marzo de 2011.

- ↑ a b c d e Starmer, 1901, p. 29.

- ↑ Jennings, 1988, p. 8.

- ↑ Starmer, W. W. (1916). «The Great Bell of Moscow». The Musical Times (Musical Times Publications Ltd.) 57 (884): 441-442. JSTOR 910209. doi:10.2307/910209.

- ↑ Jennings, 1988, p. 10.

- ↑ a b «Glocke» (en de). Die Sendung mit der Maus. . ARD. WDR. 1991.

- ↑ «Bell-Founding». The Architect (London: Gilbert Wood and Co) XI: 132. 7 de marzo de 1874.

- ↑ Jennings, 1988, p. 11.

- ↑ Coleman, 1928, p. 68.

- ↑ Jennings, 1988, p. 15.

- ↑ Starmer, 1901, p. 30.

- ↑ Jennings, 1988, p. 21.

- ↑ Rossing, Thomas (2000). «Church Bells and Carillon Bells». Science of Percussion Instruments. Singapore: World scientific. p. 143. ISBN 9810241593.

- ↑ «Taylor Wooden Shafted Clappers». Taylors Eayre & Smith Ltd. Consultado el 5 de octubre de 2020.

- ↑ Skinner, Charles. «Bell Casting in Troy». Meneeley Bell online Museum. Archivado desde el original el 30 de junio de 2014. Consultado el 12 de julio de 2013.

Bibliografía

[editar]- Coleman, Satis Narrona (1928). Bells, their history, legends, making, and uses. Rand, McNally & Company. ISBN 978-1-4047-9112-1. Consultado el 8 de septiembre de 2012.

- Johnston, Ron (1986). Bell-ringing: The English Art of Change-Ringing. Great Britain: Viking. pp. 40–41. ISBN 0-670-80176-3.

- Jennings, Trevor S. (1988). Bellfounding. Princes Risborough, England: Shire. ISBN 0-85263-911-2.

- Milham, Willis Isbister (1945). Time & timekeepers: including the history, construction, care, and accuracy of clocks and watches. The Macmillan Company. pp. 313-318. ISBN 0-7808-0008-7.

- Starmer, W. W. (1901). «Bells and Bell Tones». Proceedings of the Musical Association, 28th Sess. (Taylor & Francis, Ltd. on behalf of the Royal Musical Association) 28: 25-44. JSTOR 765451. doi:10.1093/jrma/28.1.25.

Enlaces externos

[editar] Wikimedia Commons alberga una categoría multimedia sobre Fundición de campanas.

Wikimedia Commons alberga una categoría multimedia sobre Fundición de campanas.- Video explicativo de afinación de campanas

- Vídeos de la campana olímpica de Londres de 23 toneladas fundida, afinada e instalada.

- Fundición de campanas con moldes de barro. Fabricación artesanal de varias piezas en YouTube.

- Museo de Campanas de Urueña (Colección Quintana, Fundación Joaquín Díaz)